Проект: Футеровка бетонных соляных баков

Летом 2013 года в нашу компанию обратился один из крупных рыбозаводов нашей области ОАО "Новосибирский рыбозавод" по восстановлению бетонных резервуаров для соляной кислоты. Бетонные ванны вследствии коррозии днища и стенок после контакта с соляным раствором начали разрушаться, терять плотность и целостность структуры, что привело к попаданию частиц бетона в солевой раствор, предназначенного для пищевого применения.

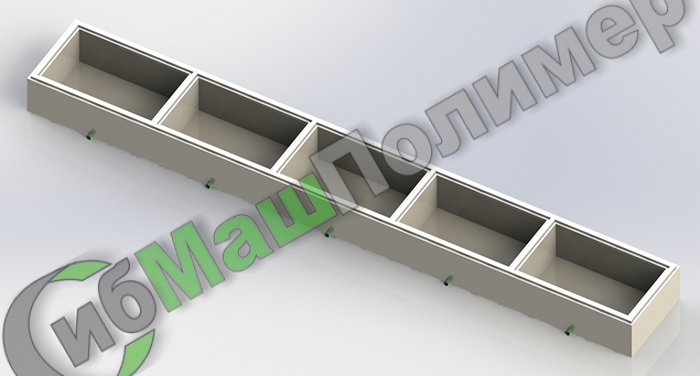

Возникла необходимость замены старых резервуаров на новые. В связи с уже существующими бетонными ваннами, было принято решение произвести работы по их восстановлению, а точнее облицовки ванн полимерными материалами. Приобретение новых ванн вышло бы на порядок дороже и работы по их изготовлению и монтажу заняли бы большое количество времени.

Облицовка (футеровка) наружных и внутренних поверхностей бетонных резервуаров выполняет несколько задач: защита поверхности резервуаров от разрушений вследствии воздействия растворов и исключает раствор от попадания в него веществ, материалов от стенок резервуара.

Материал выбирается в зависимости от задач и функций использования футеровки, габаритных размеров резервуара, температуры. Для выполнения работ по восстановлению (футеровки) применяются: пластик, металл, резина и керамика.

В современных производствах керамика (керамические плитки) применяется редко, т.к. является трудоемким, затратным процессом и качество футеровки значительно уступает альтернативным материалам (по весу, адгезии, пластичности и т.п.)

Также для защиты резервуаров применяется листовой металлический материал - свинец. В силу недостатков свинца, таких как растворения свинца в растворе предпочтение отдается другим материалам.

Из металлов так же применяют нержавейку, но по стоимости она уступает другим альтернативным материалам.

Листовой винипласт тоже используют в качестве материала для ремонта резервуаров. Как многие пластики он стоек к агрессивным средам, легко подвергается механической обработке и сварке. Такие недостатки винипласта, как низкая ударостойкость и не большой температурный интервал сужают сферу его применения.

Еще один популярный листовой пластик, как полиэтилен нашел широкое применение в изготовлении вкладышей и футеровки резервуаров. Для этих целей в большинстве случаев используется полиэтилен низкого (ПНД) давления, обладает, высокой хим. и теплостойкостью.

Из полимеров преимущество имеют фторопласты (такие как ПВДФ и ЕСТФЕ), они химически, механически, физически превосходят характеристики других пластиков и могут использоваться при изготовлении различного емкостного, гальванического оборудования, трубопроводов и др. Единственный недостаток фторопластов это высокая цена.

Однако, менее бюджетные материалы такие как полиэтилен и полипропилен, вполне могут решать задачи не уступая по качеству фторопластам в антикоррозионной защите резервуаров, но при этом имея более низкую стоимость.

При защите от коррозии резервуаров зачастую применяются полимерные материалы либо в виде вкладыша, либо в виде футеровки. При больших габаритах резервуара или сложной конструкции (формах) применяется футеровка, которая жестко зафиксирована с поверхностями резервуара.

Преимущества полимерного вкладыша от футеровки заключается в простоте установки, уменьшению затрат материалов. Жесткость и прочность вкладыша поддерживается за счет бетонного корпуса, что дает возможность сократить толщину стенок и соответственно удешевить ремонт резервуара.

Самый распространенный материал для футеровки - листовой полипропилен.

Применяется во многих областях промышленности благодаря стойкости полипропилена практически во всех растворах. Качественным преимуществом полипропилена является легкость сваривания, возможность механической обработки, дает возможность его использования в качестве не только в виде вкладышей, но и изготовления других отдельных изделий и оборудования. Перспективнее полипропилена по своим характеристикам на сегодняшний день, является только фторопласты ПВДФ и ЕСТФЕ.

Также хотелось бы отметить что при использовании раствора соляной кислоты в емкостях наиболее перспективный именно листовой полипропилен.

Сравнивая все эти факторы было принято решение футеровать ванны для соляной кислоты полипропиленом. Нашими техническими специалистами, после замеров ванн, были произведены расчеты по изготовлению футеровки с учетом расчета прочности и технологических особенностей конструкции.